在優化泵送系統時,管道和其他終端設備與泵本身同樣重要。這里分享如何優化管道系統的配置,以最小化生命周期成本。

第一,選擇合適的管道直徑。

在確定管道規格尺寸時,成本因素至關重要。盡管口徑較小的管道成本較低,但因介質流速增加而產生的較高摩擦和總體揚程損失明顯較大。因此,具有較小管道的系統可能需要更多的功率,甚至需要更大的泵,并且這些能源成本將在系統的整個壽命期內不斷累積。

另一方面,口徑較大的管道具有較高的材料和安裝成本,但摩擦損失通常較低。為了優化管道系統,確保同時考慮初始成本和使用較小直徑所需的額外能源。需要準確計算與復雜系統所需的各種管道尺寸相關的生命周期成本。

第二,將管道內壓力降至最低。

不良的流體剖面會導致流動不勻速,并增加泵送系統內的能源成本。然而實際上,由于物理空間限制,往往妨礙理想的管道系統布局。在這種情況下,需要配置平滑的彎頭和膨脹節。此外,保持管道盡可能筆直。在設計新系統時,安裝閥門和系統組件需要與管路保持一致。

第三,選擇水力低損失零件。

一般來說,在整個服務中的需求是有限的,設計者通常會以效率換取前期成本。以截止閥為例,工程師們喜歡它們,因為結構簡單且便宜,但通過截止閥的流體具有相對較高的摩擦系數。更換不同類型的閥門可以減少這些損失和泵送系統的整個生命周期成本,因此需要確定好不同類型閥門和其他配件典型阻力系數。

第四,選擇適合的閥門規格。

系統設計者通常會增加安全裕度和選型偏大的泵型,以納入安全裕量,去解決實際泵性能、管道結垢以及未來系統升級需求等未知問題。這種安全裕度通常會導致工程師選定閥門上的壓降大于必要值。結果是閥門尺寸過小,能量或摩擦損失高。當選定閥門處理最大系統流量時也是如此。在典型的操作條件下,比正常流量大得多的流量設計會導致閥門的壓降過大。

第五,均勻的流量。

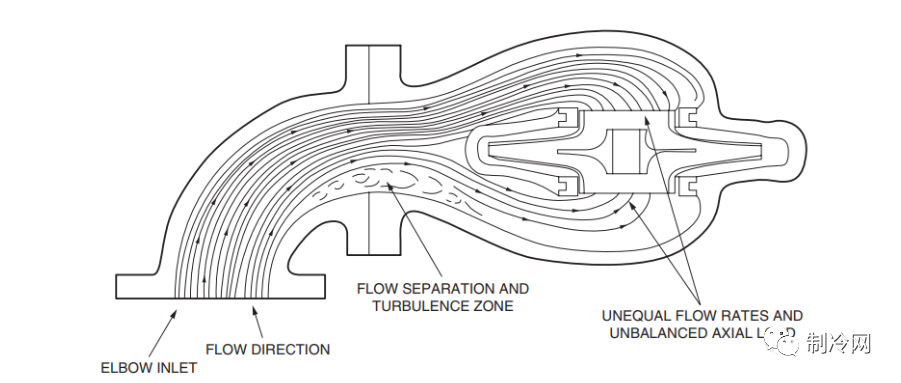

葉片泵在均勻的入口流量條件下運行最為高效。這使流體從泵的吸入口到葉輪入口的過渡變得平滑,然后葉輪入口通過將流體沿葉片加速,將能量傳遞給流體。如果流動不均勻,將影響能量的平穩傳遞。不均勻的流動也可能導致振動,從而縮短泵的壽命,削弱管道焊縫、機械接頭和支架。在設計新的泵送系統時,在泵吸入口的上端,設置盡可能多的直管。對于現有系統,小口徑彎頭和閥門離吸入口越近,就越有可能產生高度湍流,從而降低泵的性能。當泵的吸入壓力低且速度高時,就需要特別重視。

上圖顯示了直接安裝在雙吸泵吸入口上的小口徑彎頭的流動分離和湍流區。如果需要在吸入口的上游安裝彎頭,請考慮將其轉換為大口徑彎頭或導流裝置,以平滑過渡到泵中。只要導流裝置的壓降不超過必要的NPSH余量,就可以很好地工作。

第六,防止空氣和蒸汽滯留。

空氣或蒸汽滯留是系統布局或配件選擇不當的結果。當泵送系統沒有恒定的上升斜率或在高點處沒有空氣釋放閥時,會發生空氣或蒸汽的收集。當這種情況發生在泵的下游時,空氣或蒸汽會減少管道內的有效液體流動面積,從而產生類似于部分關閉閥門的節流效果。對于泵上游的管道,氣穴可能會導致壓力脈動,從而降低泵的性能。如果空間允許,使用偏心異徑管和足夠長的直管連接泵吸入口。

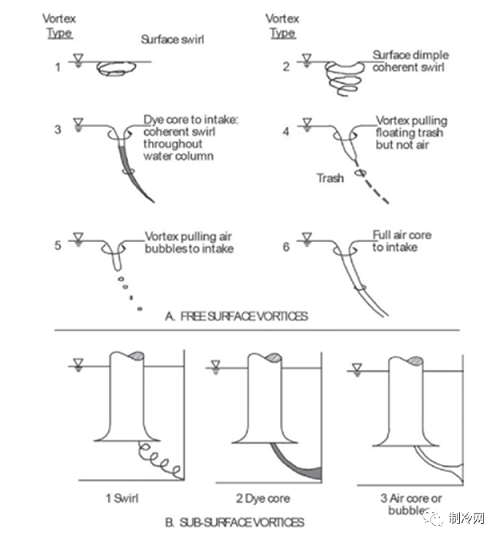

第七,預防旋渦產生。

當液位下降得太接近泵的吸入口或浸入式吸入管道時,儲罐和濕井中都會出現自由表面旋渦。當出現自由表面渦流時(見下圖),空氣將進入泵內。這可能會導致吸入揚程損失并降低泵的性能。在嚴重的情況下,泵可能會損壞。由于大多數離心泵不是自吸式或潛水式,維修人員必須手動加注、重新啟動和排空泵。此外,過多的空氣會損壞機械密封、填料和葉輪磨損環。使用簡單的傳感器或使用自動水位系統監測水位將確保泵或吸入管道具有足夠的浸沒深度。

第八,管道支撐。

在設備安裝過程中,泵及其連接管道很少完全對齊。為了適應這種情況,安裝人員或維修人員采取手動機械校正。如果校正程度很大,這種機械管道應變力會將泵拉離對齊位置,縮短使用壽命,嚴重時還會導致災難性故障。為了防止這種情況發生,應使用管錨和吊架適當地支撐和約束泵周圍的管道。這也減少了振動并延長了泵的使用壽命。

網友評論

條評論

最新評論