制冷系統的安裝、調試

氨制冷系統的安裝

一、主機安裝

①機組起吊時嚴禁用壓縮機或電機的吊環螺栓,只能用機組機架上預留的起吊孔;

②壓縮機的縱向和橫向安裝水平偏差不大于1/1000。

電機與壓縮機同軸度的調整

同軸度要求:

活塞機:≤0.12mm

螺桿機:≤0.04mm

螺桿壓縮機聯軸節之間距離:

注意:

① 消除百分表在不同的位置產生的測量誤差。

②找正時只能調整電機。

③自鎖螺母裝配時應涂少量中性冷凍機油。

④自鎖螺母有使用次數限制,應及時更換。

二、附屬設備及管路連接

1、管道

①管道內部的氧化皮等應徹底清理;

②機組吸排氣管與其他設備不可強制連接,以免造成連接件的的變形與電機中心的偏移;

③高壓管穿過墻壁處,應加保護套,其間宜留有10mm的間隙,低壓管在管道與支架之間應襯墊木;

④在液體管上接支管,應從主管的底部或側部接出;在氣體管道上接支管,應從主管的上部或側部接出。

⑤當吸、排氣管道敷設時,其管外壁之間的間距應大于200mm;在同一支架敷設時,吸氣管宜裝在排氣管的下方。

⑥設備連接之間管道坡向應符合下表要求:

⑦氨制冷系統采用無縫鋼管,不能用銅管或其它管材代替,內壁不得鍍鋅;氟利昂系統可用銅管或無縫鋼管,內壁不得鍍鋅;冷卻水、冷媒水管道可用鍍鋅焊接鋼管。

⑧管道彎管可分為冷彎和熱彎兩種,管道外徑在57mm及以上者一般采用熱彎,管道外徑在57mm以下者可采用冷彎。管道采用熱彎時,其彎曲半徑不得小于管道公稱直徑的3.5倍。

2、閥門

①單向閥應按制冷劑流動的方向裝設;

②帶手柄的閥門,手柄不得向下,電磁閥、熱力膨脹閥、升降式止回閥等的閥頭均向上豎直安裝;

③熱力膨脹閥位置宜靠近蒸發器。外平衡熱力膨脹閥平衡管應安裝在回氣管道感溫包綁扎處的下游。與感溫包綁扎處的距離為150~200mm。

3、附屬設備安裝定位

①無特殊要求的臥式輔助設備安裝水平偏差和立式輔助設備安裝的鉛垂度偏差均不宜大于1/1000。

②四重套管空氣分離器應水平安裝,安裝標高一般為1.2m。氨液進口端應高于另一端,其坡度應為5/1000。

③有油包或放油口在設備一端的貯液器、臥式蒸發器等設備的安裝,應以2/1000的坡度坡向放油口一方。

④安裝在常溫環境下的低溫設備,其支座下應增設硬質墊木,墊木應預先進行防腐處理。墊木的厚度不應小于絕熱層的厚度。

⑤立式冷凝器一般安裝在室外,利用冷凝器的循環水池作為基礎;臥式冷凝器可安裝在室內或室外,當安裝在室內時要留有相當于冷凝器換熱管長度的距離,便于維修和更換。

⑥氨制冷器系統設備安裝時,冷凝器與貯液罐之間的應有0.3-0.4m的高度差。

⑦集油器應安裝在室外,放油管處場地需寬敞,以防放油時帶出氨液難以及時處理而釀成事故。集油器的降壓管應接壓縮機的回氣管道,以防降壓回收制冷劑時引起壓縮機的回液。

⑧緊急泄氨器要安裝在便于操作。安裝時,泄氨器的進液、進水、泄出管的管徑不應小于設備上的管徑,泄出管下部應直接與排水道相連。

三、系統排污、氣密實驗、真空實驗、充氨實驗

1)吹掃排污

1、應采用壓力為0.5~0.6Mp(表壓)的干燥壓縮空氣或氮氣按系統順序反復多次吹掃,在設備或管道最低處設排污口排污,并設靶檢查,直至無污物為止。

2、系統吹掃潔凈后,應拆卸可能積存污物的閥門,并應清洗潔凈,重新組裝。

2)氣密實驗

使用干燥空氣或氮氣,高壓側應進行1.8Mp,中、低壓側為1.2Mp。

步驟:

①檢查正確安裝高壓與低壓用的壓力表;

②關閉與大氣連通的所有閥門;其他閥門全開,強制打開電磁閥、熱力膨脹閥等;

③在高壓側適當位置連接空氣壓縮機進氣閥,將壓力升至0.5Mp;

④檢漏,不允許有壓力的情況下補焊、緊固;

⑤分別高低壓保壓24小時,△P不大于實驗壓力的1%。

△

P——壓力降

P1——開始時系統中的壓力

P2——結束時系統中的壓力

t1——開始時系統中的溫度

t2——結束時系統中的溫度

⑥放空。

3)真空實驗

采用真空泵,嚴禁用壓縮機。

當系統剩余壓力小于5.33Kpa(表壓約為-0.096MPa)時保壓24小時;

4)沖氨實驗

抽真空試驗后,對氨制冷系統,應利用系統的真空度向系統充灌少量的氨;當系統內的壓力升至0.1~0.2MPa(表壓)時,應停止充氨,對系統進行全面檢查應無泄漏。

當發現有泄漏需要補焊修復時,必須將修復段的氨氣放凈,通大氣后方可進行。

四、管道、設備的保溫與刷漆

制冷裝置的絕熱層厚度,其計算的原則是使計算所求的厚度,能保證絕熱層外表面的溫度不低于當地條件下的露點溫度,以保證絕熱層外表面不致于結露。普通保冷用的絕熱結構,從里到外由五層構成:防銹層、絕熱層、防潮層、保護層、防腐蝕及識別層。

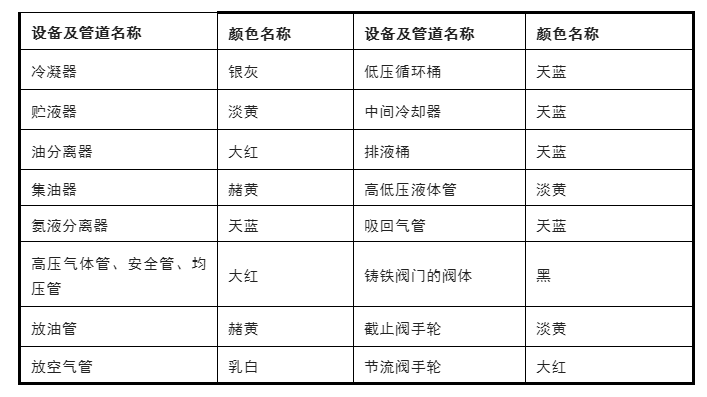

制冷設備及管道涂色(建議)

五、工質的加入

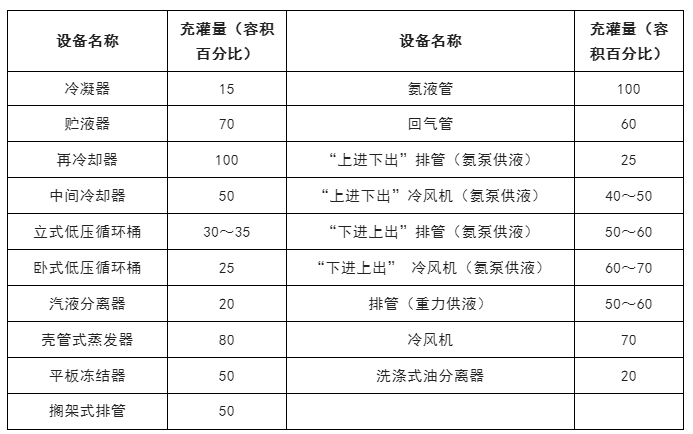

制冷劑充注量:氨的比重取0.65t/m3,R22取1.3t/m3。

充工質前先關閉壓縮機吸氣閥、低壓循環桶至壓縮機的吸氣管道、或中間冷卻器至壓縮機的吸氣管道。借助壓差使工質進入系統。當壓力達到一定值后,可以開機,使蒸發器內壓力降低,便于制冷劑的加入。

充灌制冷劑時要注意,一次加氨量不要太多,一般先加到系統需氨量的60~70%,待蒸發壓力下降后再補充至足量制冷劑。

六、冷藏庫降溫步驟

土建冷庫試車降溫必須緩慢的逐步降溫:室溫在2℃以上時,每天降溫3~5℃,室溫降至2 ℃時,應保持3~5d ,室溫在2 ℃以下時,每天允許降溫4~5℃ ;

對于地坪表層為混凝土結構的裝配式冷庫降溫,每天降溫5~7℃,室溫降至2℃時,應保持2~3d,室溫在2℃以下時,每天允許降溫4~5℃ ;

對于地坪也采用預制隔熱板拼裝而成的裝配式冷庫,空庫降溫速度不受上述規定的限制,可將庫溫緩緩的降至設計溫度。

制冷壓縮機操作、管理

活塞式制冷壓縮機的操作

一、制冷壓縮機開機前的準備工作

1、查看運行記錄:了解制冷壓縮機的情況;

查看庫溫或凍結量確定開機臺數確定開機臺數。

2、檢查制冷壓縮機

①檢查壓縮機四周有無雜物,安全護罩是否完好;

②檢查油位;

③查看載位;

④缸套冷卻水;

⑤檢查曲軸箱壓力;

⑥盤動聯軸器;

⑦檢查壓縮機的排氣閥、吸氣閥。

3、檢查系統情況

①檢查系統閥門是否處在正常制冷狀態;

②檢查各輔助設備:高壓貯液器液面應在30%~80%范圍內;

低壓循環桶液面應在30%左右,若液位過高超過50%,應先啟動氨泵將氨液輸送至蒸發器待液面下降后再啟動壓縮機;中間冷卻器等的液位液面應在50%左右。

③查看冷卻、冷媒系統的運行是否正常。

二、開機(單級)

①接通電源;

②開啟排氣閥;

③啟動壓縮機;

④調整觀察油壓,使油壓高于吸氣壓力0.15~0.3MPa;

⑤待電機轉換完畢后,根據吸氣壓力、電機電流及壓縮機運行聲音緩慢開啟吸氣閥。

⑥間隔2~3分鐘撥一檔,逐漸上載至需要位置;

⑦根據制冷壓縮機負荷情況,開啟調整供液。

⑧填寫運行記錄。

開機(單機雙級):啟動后先開啟高壓缸的吸氣閥,當中間壓力降至0.098Mp時,再開啟低壓級吸氣閥。

開機(配組雙級機):先啟動高壓級,再啟動低壓級。

本案以煙臺冰輪機組為例。

活塞機組主要運行參數

高(低)排氣壓力、高(低)吸氣壓力、油壓 、高(低)排氣溫度、高(低)吸氣溫度、油溫壓縮機載位、冷卻水進口溫度、冷媒水出口溫度、電機電流等。

三、正常運行標志

①油壓:比吸氣壓力高0.15~0.3Mp;

②排氣溫度:單級:70~145℃;雙級:低壓級70℃~90℃,高壓級80℃~120℃。

③摩擦部件的溫度:<70℃。

④聲音;

⑤油位、油溫;

⑥電機電流、電機溫度;

⑦吸氣溫度比蒸發溫度高5~15℃

⑧軸封漏油;2~3分鐘1滴(0.5ml/h);

⑨霜層宜至吸氣閥過濾器處為宜。

四、停機操作

①單級機的操作:

⑴提前約10~30分鐘停止供液;

⑵卸載、關機,關閉吸氣閥;

⑶切斷電源;

⑷停機10分鐘后,關閉冷卻水;

⑸懸掛標志;

⑹作好車間停機記錄。

②雙級機的操作:先關低壓級然后高壓級。

③事故停機:

⑴突然斷電停機:關閉供液閥、吸氣閥。

⑵設備故障停機:切斷電源,關閉吸氣閥、排氣閥、供液閥。

四、加油操作

按照技術參數要求的油量及牌號選購冷凍機油,品質應符合GB/T 16630-1996《冷凍機油》。

初次加油

真空加油:將加油管接在加油管上,一端插入油桶,打開加油閥,油在壓差的作用下進入曲軸箱。

運行加油

1、將加油管接在加油管上,一端插入油桶;

2、調整吸氣閥,使機組壓力低于大氣壓;

3、打開加油閥,油在壓差的作用下進入曲軸箱。

維修后加油:從曲軸箱側蓋加油孔加入。

活塞式制冷壓縮機故障

一、壓縮機不能正常啟動運行

1、電源故障:斷電、電壓低、缺相

2、電氣線路故障:熔斷器、接觸器接線松動

3、電動機故障;

4、曲軸箱壓力高;

5、能量在高載位;

6、冷媒水溫度達到溫度控制器設定值或溫度控制器故障;

7、壓力繼電器:設定值過低、報警未復位、失靈。

8、熱繼電器動作后未復位;

9、油壓低,不能建立正常油壓;

10、冷、鹽水機組冷卻水、冷媒水斷水水流繼電器報警或水流繼電器故障。

二、壓縮機正常運轉中突然停機

1、電源斷電。

2、機組運行參數達到機組報警設定值報警停機。常見的報警信息主要有:

①主電機過載保護停機。主要是由于機組吸氣壓力、排氣壓力較高或機組運動部件裝配不合適,導致電機過載。查明引起壓力過高原因,盤動壓縮機應比較輕松,若較為沉重應進行拆檢。

②排氣壓力超高,壓力繼電器報警停機。

③油壓差低保護停機。檢查引起油壓低原因。

④機組冷卻水、冷媒水斷水報警停機。檢查冷卻水、冷媒水系統是否正常。

⑤機組冷媒水超低溫報警停機。檢查冷媒水溫度是否達到設定值,對壓縮機適當降低載位。

三、油壓低

1、油泵管路堵塞或漏油,清洗疏通油管。

2、油壓調節閥調節不當或失靈。調整油壓,拆檢油壓調節閥。

3、油少,補充適量潤滑油。

4、曲軸箱進液,油泵吸入有泡沫的油而引起油壓下降。停機,排除曲軸箱內氨液或更換新潤滑油。

5、油泵磨損。對油泵進行拆檢。

6、連桿軸瓦與主軸承、小頭襯套與活塞肖嚴重磨損。檢查修理或更換嚴重磨損的零部件。

7、油壓表表閥未開或表失靈。檢查表閥、校核壓力表。

8、油過濾器臟堵。拆洗油濾網。注意同時清洗曲軸箱。

9、油溫高,潤滑油黏度下降,引起油壓低。

四、曲軸箱中起泡沫

1、曲軸箱大量進液,壓力降低時由于氨液蒸發引起泡沫。將曲軸箱中氨液抽空。

2、曲軸箱內加油過多,連桿大頭攪動潤滑油引起泡沫。將過多潤滑油放出。

五、油溫過高

1、曲軸箱內油冷卻器未供水或水溫高、水量不足等。檢查冷卻水系統。

2、軸瓦與軸承裝配間隙過小、潤滑油含有雜質致使軸瓦拉毛等,異常磨損產生大量摩擦熱。調整裝配間隙,使之符合要求。更換新油,更換軸瓦等磨損零部件。

3、排氣溫度過高。檢查引起排氣溫度過高的原因。

六、壓縮機耗油

1、活塞環、油環、汽缸套磨損。檢查活塞環、油環鎖口間隙,間隙過大的進行更換。

2、油環裝反或鎖口安裝在一條線上。重新裝配油環,將三個鎖口平均布置。

3、排氣溫度過高,使潤滑油汽化被帶走。

4、加油過多,將多余的潤滑油放出。

5、油分自動回油閥失靈。高壓級吸氣腔至低壓級吸氣腔回油閥未關閉。

6、壓縮機回液,制冷劑的汽化帶走大量潤滑油。操作過程中注意調整供液。防止出現回液現象。

7、軸封漏油過多。

8、單機雙級機組高壓缸缸套密封圈失效,更換密封圈。

9、油壓過高,根據吸氣壓力調整油壓。

10、能量調節卸載裝置油缸處泄油。

11、吸汽腔內的滑潤油通過回油平衡孔直接回到曲軸箱不暢。

七、曲軸箱中有敲擊聲

1、連桿大頭軸瓦與曲軸軸頸的間隙過大,調整更換新瓦或新曲軸。

2、主軸承與主軸頸間隙過大,修理調整。

3、開口銷斷裂,連桿螺栓松動,緊固螺栓,更換開口銷;

4、聯軸器中心不正或聯軸器鍵槽處松動,調整聯軸器和檢修鍵槽;

5、主軸承潤滑不良。查明引起油壓低的原因。

八、壓縮機濕沖程

壓縮機的濕沖程,是指液體制冷劑沖入汽缸并再度蒸發吸熱的現象。在蒸發吸熱過程中,壓縮機的吸氣溫度下降,汽缸壁的溫度也下降,甚至結霜。嚴重時,曲軸箱和排氣管上也會出現霜層。這種不正常的現象,如不及時排除,由于液體是不可壓縮的,在汽缸內就會發生壓縮液體的現象。如果進入壓縮機中的液體過多,超過余隙容積所能容納的最大量時,則會在活塞運行到上止點時,頂開假蓋進入排氣腔。當活塞向下移動時,假蓋又會在安全彈簧的作用下落下,與汽缸套撞擊,發出敲擊聲,這就是平常所說的敲缸現象。在壓縮機發生敲缸現象時,劇烈的撞擊容易使排氣閥片破碎,嚴重的甚至會使汽缸密封面破碎,使缸套報廢。同時,曲軸箱內大量進液,會使潤滑油起泡沫,惡化壓縮機的潤滑,運動部件出現磨損。

產生壓縮機濕沖程的主要原因有:

1、節流閥開啟度過大,向蒸發器或低壓循環桶(汽液分離器、中間冷卻器)等供液過多,造成供液量大于蒸發量的狀況,低壓循環桶(汽液分離器、中間冷卻器)液面高。

2、啟動壓縮機時吸氣閥開的過快,注意開機時要緩慢開啟吸氣閥。

3、蒸發器沖霜不及時,蒸發器內部存油,外部結霜,引起換熱效率下降,蒸發器內的制冷劑液體不能充分的吸熱汽化。

4、低壓循環桶、氣液分離器、中間冷卻器選型過小。

5、低壓循環桶、氣液分離器、中間冷卻器安裝不當。安裝高度不夠。

6、熱負荷變化劇烈,庫房溫差過大。

7、放空氣時供液閥開的過大。

8、壓縮機的制冷能力大于蒸發器的能力。

九、能量調節失靈

1、油壓過低

2、油管堵塞

3、油活塞卡住

4、拉桿與轉動環安裝不正確

5、油分配閥裝配不當或失靈

十、排氣溫度過高

1、冷凝壓力高。

2、吸氣過熱度大。檢查蒸發器供液是否過少,適當增大供液量。檢查回氣管道保溫是否損壞。

3、活塞上止點余隙容積過大,檢測調整余隙容積。

4、缸蓋冷卻效果差,檢查冷卻水、缸套內結垢情況。

5、安全閥漏氣。安全閥密封不嚴,高低壓串氣,會引起排溫高。

6、排氣閥片破裂、缸套墊片漏氣,引起串壓,造成排溫高。

7、壓縮機潤滑不良,產生大量的摩擦熱。停機檢查潤滑系統。

8、壓縮機吸氣壓力過低,壓縮機壓縮比大。

十一、汽缸中有敲擊聲

1、活塞上止點間隙過小

2、活塞肖與連桿小頭間隙過大

3、排氣閥組螺栓松動

4、油擊

5、液擊

6、汽缸與連桿中心線不正

7、連桿扭曲

8、異物進入汽缸中

9、安全彈簧變形

10、活塞與汽缸套間隙過大

11、吸氣閥組彈簧松弛

十二、汽缸拉毛

1、活塞與汽缸間隙太小

2、吸氣中有雜質

3、潤滑油粘度太小或混有雜質

4、排氣溫度過高

5、連桿中心與曲軸頸不垂直,活塞走偏

6、活塞環裝配間隙和鎖口尺寸不對

7、壓縮機回液

8、活塞、汽缸表面不光滑

十三、閥片破損

1、壓縮機濕沖程,閥片變形或破裂

2、閥片安裝不平

3、閥片受腐蝕

4、閥片材質差

5、氣閥彈簧斷裂,碎片打壞閥片

十四、軸封漏油

1、油內有異物將動定環磨損、拉傷,檢查研磨動定環。

2、內外彈性圈老化,更換密封圈。

3、同軸度差,校正主電機同軸度。

4、曲軸箱壓力過高。停機時將曲軸箱降壓,如果曲軸箱壓力生高很快要查明原因。

5、定環蓋與機體石棉墊損壞,引起漏油。

6、軸封彈簧彈力不足,更換新彈簧。

十五、連桿大頭熔化

1、潤滑油有雜質,更換新油,裝配新瓦。

2、油泵不供油或油壓低,查明油壓低原因。

3、連桿大頭軸瓦裝配間隙小,調整間隙。

4、曲軸油孔堵塞,檢查清洗曲軸油路。

十六、潤滑油變色

1、排氣溫度高使油炭化變黑,找出排溫高的原因并清洗曲軸箱,更換潤滑油。

2、曲軸箱進水使油變乳黃色。

3、運動部件異常磨損產生的污物。

活塞式制冷壓縮機的維護保養

一、檢修的目的

為了防止事故的發生,根據使用情況和零件的磨損規律,對壓縮機要實行有計劃的檢修。檢修可分為小修、中修和大修。

二、檢修的范圍

檢修部件 | 小修工作內容 | 中修工作內容 | 大修工作內容 |

氣閥組 | 檢查和清洗閥片、內外閥座,更換損壞閥片及彈簧,調整其開啟度,實驗密封性 | 檢查安全彈簧,檢查調整余隙容積,修理或更換不嚴密的閥 | 檢查修理內外閥座,更換閥片、彈簧 |

汽缸套與活塞 | 檢查汽缸的光潔度,清洗缸壁污垢 | 檢查活塞環、油環鎖口間隙,環與槽的高度、深度間隙,以及彈力,檢查活塞銷與銷座的間隙 | 測量活塞與汽缸套的間隙以及活塞、汽缸套的磨損情況,若超出極限尺寸應更換。 |

連桿機構 | 檢查連桿螺栓,檢查防松鐵絲有無松拖、折斷現象 | 檢查連桿大頭軸瓦徑向和軸向間隙,小頭襯套的徑向間隙和磨損 | 檢查連桿大小頭孔的平行度和連桿本身的彎曲度加以修復,依照修復后的連桿裝配軸瓦。 |

曲軸和主軸承 | 測量各主軸承的徑向和軸向間隙 | 測量曲柄扭擺度、水平度,主軸頸與連桿軸頸的平行度以及各軸頸的磨損度。 | |

軸封 | 檢查調整軸封各零件配合情況,若密封良好,待大修時進行拆檢 | 檢查動定環的密封面、內外彈性圈、彈簧等。 | |

潤滑系統 | 清洗曲軸箱、粗油過濾器和油冷卻器,更換潤滑油 | 檢查清洗油三通閥以及潤滑系統,檢查卸載裝置是否良好 | 檢查油泵的配合間隙,檢查清洗精油過濾器,檢查清洗油三通閥。 |

其它 | 檢查缸套冷卻情況,檢查清洗吸氣過濾器 | 檢查壓縮機聯軸器并校正同軸度,檢查壓縮機地腳螺栓 | 檢查校驗壓力表、控制儀表和安全裝置,檢查清洗回油浮球閥,清洗汽缸蓋冷卻水套。 |

三、檢修前的準備工作

1、檢修人員的組織和準備

2、零部件的準備

3、檢修材料

4、工作臺和檢修工具

5、做好清潔和安全工作

6、作好檢修記錄

四、拆卸注意事項:

1、拆卸之前抽空、調整閥門、放油、切斷電源

2、拆卸靜配合的零件要注意方向,防止擊壞零件

3、對拆卸的零部件要按編號放置:缸套及活塞、連桿大頭蓋

4、拆卸壓縮機,一般是先拆部件,再拆成零件,由上到下,由外到內。

以煙臺冰輪8AS-125為例:

汽缸蓋、排氣閥門組、曲軸箱側蓋、活塞連桿部件、卸載裝置、汽缸套、油三通閥及粗過濾器、精過濾器及油泵、吸氣過濾器、回油過濾器、連軸器、軸封、后軸承坐、曲軸、油分配閥、安全閥、壓力表、吸排氣閥。

五、壓縮機的拆卸、檢修

汽缸蓋:

拆卸:1、水套

2、螺母的松動

3、石棉墊的處理

修理:1、螺栓

2、石棉墊

3、密封面

4、水路清洗除垢

排氣閥門組

檢查:

1、排氣閥片開啟度

2、排氣閥片與內閥座密封性

3、排氣閥片表面光潔度

4、外閥座密封面

5、氣閥彈簧彈性

拆卸:

1、氣閥彈簧

2、開口銷、連接螺栓、內閥座、氣閥螺栓、

3、密封面向上放置

修理:更換及密封面的研磨

曲軸箱側蓋:

拆卸:

修理:1、螺栓

2、石棉墊

3、密封面

4、油冷卻器清洗

活塞連桿部件

拆卸:

1、連桿螺栓

2、連桿大頭蓋

3、活塞環

4、活塞銷:加熱

檢查:

1、活塞上止點間隙

2、活塞與缸套的間隙

3、活塞:磨損量

4、活塞環:彈力、鎖口間隙、厚度

5、活塞銷與連桿小頭襯套的間隙

6、活塞銷的橢圓度

7、連桿大頭軸瓦中心線與活塞中心線的平行度

8、連桿螺栓的檢查:裂紋、螺紋

9、連桿大頭瓦:徑向間隙、磨損、拉痕

修理:

1、活塞的修理:頂部與裙步的打毛、活塞銷鉸削

2、活塞環:更換、新活塞環的間隙用銼刀修整

3、活塞銷、小頭襯套

4、連桿大頭瓦:刮拂、打光。

卸載裝置:

檢查:

1、油活塞密封圈

2、油活塞拉毛

汽缸套:

檢查:

1、缸套與吸氣閥片接觸的密封面

2、缸套與排氣閥組接觸的密封面

3、缸套磨損、拉毛

修理:

1、研磨

2、砂紙打磨

油三通閥及粗過濾器:

1、密封面

2、石棉墊

3、油分配閥的密封圈

4、過濾器堵塞、損壞

精過濾器及油泵:

1、過濾器的清洗

2、油泵的徑向間隙

吸氣過濾器、回油過濾器;

連軸器:傳動芯子的更換

軸封:

檢查:

1、動、定環的接觸面

2、密封圈

3、彈簧的高度、彈性

修理:

1、研磨

2、更換

曲軸:

檢查:主軸頸、曲柄銷的橢圓度和圓錐度

修理:砂紙打磨、清洗

主軸承:

檢查:軸承的軸向和徑向間隙

安全閥、壓力表:檢驗

吸排氣閥:

1、閥芯的泄露(內漏)

2、更換盤根

網友評論

條評論

最新評論